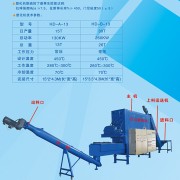

我們的電磁感應加熱型再生膠脫硫機是將廢舊橡膠粉碎至10-40目的橡膠粉加入一定比例的活化劑和軟化劑,均勻混合后,加熱至180—320。C,保溫8—15分鐘,進行脫硫塑化、冷卻后即得塑化后的塑化橡膠粉。該工藝具有可實現自動化生產,無壓、無廢氣排放、無廢水排放、無污染、安全可靠,質量穩定易控制,處理后的塑化橡膠粉無需脫水既可直接用于橡膠制品的生產,節能降耗,少,成本低等特點。

設備概況及原理

1本機采用常壓斷硫塑化工藝和獨特的雙螺旋自清潔控制方法,解決了傳統再生橡膠生產中高溫高壓產生的不安全問題和廢水廢氣污染環境的問題。采用電磁加熱方式,提高了熱效率并可大量節省能源。整機節能效果明顯。連續生產、自動化控制程度較高、節省人力,產品質量穩定,綜合經濟效益較高。

2本設備是采用常壓斷硫塑化工藝。將硫化橡膠粉與軟化劑、活化劑均勻混合,在雙螺旋塑化主機內經升溫、保溫、冷卻后制成再生橡膠粉。雙螺旋中的一個螺旋在液壓驅動下往返運動,有效解決膠粉粘結設備的問題。

適用范圍及用途

1原料種類:各種硫化橡膠粉;原料粒徑:30目左右;

2設備用途:橡膠斷硫、再生、塑化。節能效果明顯。連續生產、自動化控制程度較高、節省人力,產品質量穩定,綜合經濟效益較高。

實現了自身優勢特點的六大鮮明性和獨特性:

一、出產品,使用戶利益大化。塑化機日產高品質復原膠13噸左右,日產普通膠可達15-17噸左右,與罐式產品相比,都用胎面膠生產,都用同類其它原材料、軟化劑等,其再生膠質量至少提高2-3個Mpa以上,伸長率至少都在420%以上,按生產成本與罐式相同計算,市場銷售價每噸至少高出300—500元,且供不應求。用一臺塑化機與一臺6m3的脫硫罐相比,噸生產成本也按一致計算,年產量也都按3000噸計,雖然塑化機比脫硫罐一次性多投入35萬元(塑化機60萬元,脫硫罐市場價23萬元左右,不計算脫硫罐的附屬環保、導熱電爐等投入),而塑化機的產品每年少多賣90—150萬元,減去一次性多投入的35萬元,年純增收入55—113萬元,本大利則長。

二、降綜合成本,讓一年節約的錢買兩臺脫硫罐。據,兩臺4m3的罐子,除去清罐等各種因素,一年的實際產量是2000多不到3000噸,而電費消耗卻是塑化機的一倍,每噸按節約50元計,一年節約15萬元;且用罐生產,兩臺罐少得4—5個人,還不算清罐的煩惱和費用,而塑化機只用1個人,兩臺用2-3個人,三臺用3-4個人,單一臺就可節約人工工資和消耗7萬元;加上環保方面的應酬和費用以及擔驚受怕的精神損失費,一臺塑化機一年節約的錢就夠買兩臺6m3的罐子。

三、合政策要求,變高污染企業為鼓勵類企業。這一方面的政策走向是非常明晰的,不少地方對再生膠企業的斷電、限電、不予審批、不做環評等,都已說明了這個問題。

四、無粘、堵之憂,可放心、放膽、放手抓生產。凡影響粘、堵的機械、電控、油路、水路等一切因素,都已在研發制造中得到了解決;凡引發此類問題出現的氣候、原材料變化、人為操作等因素,都將用嚴格的操作規程予以規避和解決;所有的維護保養,主要是打黃油、緊盤根、加機油、及時更換易耗損部件;所有的現場安裝,都已基本實現了整塊化、插頭化、快速化、“交鑰匙”化,……我們真誠、放膽地告訴大家:塑化機開機就生產,十天、半月穩定、連續生產,操作員工輕松生產、清潔生產,老板、老總們放心、放膽生產的新時代已經到來了。

簡繁切換

簡繁切換